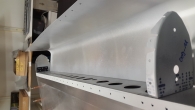

Habe den ersten GFK Randbogen montiert. Hat super geklappt. Hinten konnte ich dank GFK/Glasbollonfüllung sauber auf NULL ausschleifen und habe eine tolle Passung. Der orginale Randbogen wird sonst an dieser Stelle recht aufwändig ausgeschnitten da er deutlich dicker ist.

Donnerstag, 30. März 2017

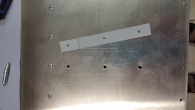

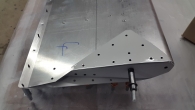

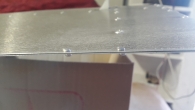

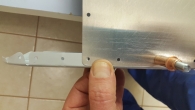

Alustreifen anfertigen ( 1 Stunde )

Gestern nur ein Stündchen "gebastelt"....

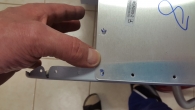

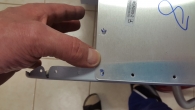

Die Alustreifen sind zum Befestigen der Randbögen nach der australischen Methode und zum Aufdoppeln der hinteren Rippen in den Klappen.

Außerdem sind meine Vollnieten angekommen. Was für ein Unterschied.... z.B. flache, unkippelige Kopfform und etwas dicker...

A3 Senknieten habe ich jetzt auch....

Die Alustreifen sind zum Befestigen der Randbögen nach der australischen Methode und zum Aufdoppeln der hinteren Rippen in den Klappen.

Außerdem sind meine Vollnieten angekommen. Was für ein Unterschied.... z.B. flache, unkippelige Kopfform und etwas dicker...

A3 Senknieten habe ich jetzt auch....

Mittwoch, 29. März 2017

Klappe teilweise neu vernieten ( 1 Stunde )

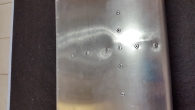

Mir haben ja die Dellen in der Beplankung der Klappen nicht so gefallen. Darum habe ich mal eine teilweise entnietet und mit Aufdopplern neu vernietet. Dessen Diche beträgt 0,8mm an der ersten Niete und 0,4mm an den folgenden zwei. Schon besser....

Montag, 27. März 2017

Kleinteile linke Fläche vorbereiten ( 3 Stunden )

gestern meditatives Entgraten im Sonnenschein...

o.k. spätestens beim Einschalten der Bohrmaschine mit dem Scotchweel wirds ernst....

Nach meiner derzeitigen subjektiven Einschätzung verbringe ich etwa 50% mit dem Vorbereiten der Teile, 25% mit dem Zusammenheften nach Plan und 25% mit dem Vernieten. Daraus folgt: wenn man den Kram einfach zusammennietet und vorher weiß wie es geht, verkürzt sich die Bauzeit um 75% ...

Außerdem habe ich auch die Popnieten von der ersten Klappe entfernt. Das ging super leicht, da die unter Spannung stehen.

o.k. spätestens beim Einschalten der Bohrmaschine mit dem Scotchweel wirds ernst....

Nach meiner derzeitigen subjektiven Einschätzung verbringe ich etwa 50% mit dem Vorbereiten der Teile, 25% mit dem Zusammenheften nach Plan und 25% mit dem Vernieten. Daraus folgt: wenn man den Kram einfach zusammennietet und vorher weiß wie es geht, verkürzt sich die Bauzeit um 75% ...

Außerdem habe ich auch die Popnieten von der ersten Klappe entfernt. Das ging super leicht, da die unter Spannung stehen.

Sonntag, 26. März 2017

Entgraten im Sonnenschein ( 3 Stunden )

Es steht ja nirgendwo geschrieben, dass man nur im Keller werkeln darf. Also setze ich mich mit einer Kiste Kleinteile zum Entgraten in die Sonne. .... links ein Teilchen... rechts den Bohrer .... dreh... dreh.... sehr beruhigend

Außerdem baue ich noch eine Halterung für die Handbohrmaschiene, denn ich möchte gerne mit dem Scotchweel im Freien entgraten. Wenn überall im Keller Alustaub auf den Regalen liegt, wäre das nicht so schön...

Ach ja.... und ich entniete ein komplettes Flapperon wieder. Die Nieten kommen neu und basta.... Dabei fällt auf, dass die hinteren Rippen im vorderen Bereich stark nach oben "gezerrt" sind. ... genau da ist immer die Delle.... da muß ich also auch noch mal rann, auch wenn es nur Optik ist.

Außerdem baue ich noch eine Halterung für die Handbohrmaschiene, denn ich möchte gerne mit dem Scotchweel im Freien entgraten. Wenn überall im Keller Alustaub auf den Regalen liegt, wäre das nicht so schön...

Ach ja.... und ich entniete ein komplettes Flapperon wieder. Die Nieten kommen neu und basta.... Dabei fällt auf, dass die hinteren Rippen im vorderen Bereich stark nach oben "gezerrt" sind. ... genau da ist immer die Delle.... da muß ich also auch noch mal rann, auch wenn es nur Optik ist.

die Nieten springen geradezu aus den Löchern, wenn man ihnen die Elektronik Knipszange zeigt. Das Teil hat leichtes Spiel mit den superweichen 2,2mm Nieten.

Samstag, 25. März 2017

Epoxigepansche ( 1,5 Stunden )

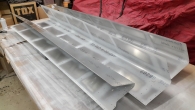

Die geschliffenen Randbögen wurden mit Harz und Microballons gestrichen. Bei einigen Teilen wurde hinten mit stark gefülltem Harz ausgespachtelt um hier später etwas dünner schleifen zu können. Die Orginale sind Tiefziehteile und somit etwas pummelig in dem Bereich der Endleiste.

Weil ich schon mal Epoxi Spachtel angerührt habe, will ich gleich schaun ob die Randbögen etwas davon vertragen können. Es sind nur ein paar kleine Stellen. Leider fällt mir dabei der deformierte linke Randbogen ins Auge. Er scheint zu früh entformt zu sein und ist verbogen. Wenn ich den so einbaue, verbeule ich die untere Beplankung der Fläche. Ich hoffe ICP tauscht das aus oder hat einen Trick parrat.

Weil ich schon mal Epoxi Spachtel angerührt habe, will ich gleich schaun ob die Randbögen etwas davon vertragen können. Es sind nur ein paar kleine Stellen. Leider fällt mir dabei der deformierte linke Randbogen ins Auge. Er scheint zu früh entformt zu sein und ist verbogen. Wenn ich den so einbaue, verbeule ich die untere Beplankung der Fläche. Ich hoffe ICP tauscht das aus oder hat einen Trick parrat.

Freitag, 24. März 2017

Randbögen schleifen ( 2 Stunden )

Die Glasfaserrandbögen, egal ob positiv oder negativ abgeformt müssen geschliffen werden. Keine schöne Arbeit.... Letztendlich sind die positiv abgeformten Teile sogar besser geworden als die Negativen. Als nächsten kommt spachteln, fillern und grundieren.

Ich war/ bin ja nicht so zufrieden mit der Oberfläche der Klappen... Dazu hat rechts in der Box jemand geschrieben, dass das Kit wohl doch nicht so toll ist wie beworben.... Doch ist es! Die Qualität und Maßgenauigkeit der allermeisten Teile ist absolut toll. Die Konstruktion ist sehr durchdacht und professionell. Punktabzug gibt es lediglich für die z.T. gruselige Bauanleitung und den Support. Bei einer so komplexen Geschichte gibt es immer Problemchen und Fallstricke. Andererseits bin ich zum ersten Mal Flugzeugbauer.... Mit etwas mehr Gehirnschmalz, hätte ich bei der ersten Klappe gestoppt und ne Lösung gesucht....

1. Unterfüttern auf Holmstärke

2. Rippe etwas nacharbeiten und mit einer Absetzzange die Materialstärke des Holms berücksichtigen

3. .... ???

Andererseits habe ich von den 4 Klappen auch nur 1,5 Klappen hinten zugenietet.... könnte also noch mal da ran... WARUM?

Naja, so ein bisschen fies sind die Italiener schon. Ich erinnere an den Witz mit der Clecozange..... Die Endleisten aller Klappen, Ruder und der Fläche sollen nach Plan mit Vollnieten AN470 AD-3-3 vernietet werden. Leider liegen im Kit andere Nieten drin. Sehen aus, wie von der Resterampe und haben schon Kit-Bauer rund um die Welt in den Wahnsinn getrieben. 1. sie sind zu lang .... 2. sie sind im Durchmesser stark untermassig... 3. die Kopfform ist kugelrund 4. sehr weich .... Aus 1 bis 3 folgt, dass die Dinger beim Quetschen kippeln.... Also habe ich jetzt bei aircraftsprouce.eu die richtigen Nieten und den passenden Nietkopf dafür bestellt.... Mal sehen wie es damit geht.

Ich war/ bin ja nicht so zufrieden mit der Oberfläche der Klappen... Dazu hat rechts in der Box jemand geschrieben, dass das Kit wohl doch nicht so toll ist wie beworben.... Doch ist es! Die Qualität und Maßgenauigkeit der allermeisten Teile ist absolut toll. Die Konstruktion ist sehr durchdacht und professionell. Punktabzug gibt es lediglich für die z.T. gruselige Bauanleitung und den Support. Bei einer so komplexen Geschichte gibt es immer Problemchen und Fallstricke. Andererseits bin ich zum ersten Mal Flugzeugbauer.... Mit etwas mehr Gehirnschmalz, hätte ich bei der ersten Klappe gestoppt und ne Lösung gesucht....

1. Unterfüttern auf Holmstärke

2. Rippe etwas nacharbeiten und mit einer Absetzzange die Materialstärke des Holms berücksichtigen

3. .... ???

Andererseits habe ich von den 4 Klappen auch nur 1,5 Klappen hinten zugenietet.... könnte also noch mal da ran... WARUM?

Naja, so ein bisschen fies sind die Italiener schon. Ich erinnere an den Witz mit der Clecozange..... Die Endleisten aller Klappen, Ruder und der Fläche sollen nach Plan mit Vollnieten AN470 AD-3-3 vernietet werden. Leider liegen im Kit andere Nieten drin. Sehen aus, wie von der Resterampe und haben schon Kit-Bauer rund um die Welt in den Wahnsinn getrieben. 1. sie sind zu lang .... 2. sie sind im Durchmesser stark untermassig... 3. die Kopfform ist kugelrund 4. sehr weich .... Aus 1 bis 3 folgt, dass die Dinger beim Quetschen kippeln.... Also habe ich jetzt bei aircraftsprouce.eu die richtigen Nieten und den passenden Nietkopf dafür bestellt.... Mal sehen wie es damit geht.

Mittwoch, 22. März 2017

Montage der Klappen links ( 5 Stunden )

Die Montage der linken Klappen geht viel schneller. Lernkurve.... Witzig ist nur, dass es keine Anleitung dafür gibt, sondern man die rechten spiegeln muß. Aber das geht problemlos, da die Teile einfach sind. Leider gelinkt mir die Oberseite der nicht so toll. Im Bereich der hinteren Rippen wird die Beplankung etwas eingezogen. Sicher unproblematisch, aber optisch naja..... Wenn die Rippen nur 1 mm höher wären und im Bereich des Holmes abgesetzt wie z.B. beim Höhenruder u.s.w., wäre alles super. Leider sind die Dinger wohl zu klein um sich damit so viel Mühe zu machen....schade...

Montag, 20. März 2017

Montage der Klappen rechts ( 2 Stunden )

Geschrieben von Admin

in Kap.04 Klappen rechte Tragfläche

um

00:00

| Kommentare (0)

| Trackbacks (0)

Sonntag, 19. März 2017

Montage der Klappen rechts ( 5 Stunden )

Alle Teile für die zwei rechten Klappen sind vorbereitet. Also los gehts.

Das Gerüst ist schnell vernietet. Die Rippen müssen teilweise kräftig nachgebogen werden. Sie haben etwa 80 statt der erforderlichen 90 Grad. Leider hätte auch der Holm etwas "mehr" vertragen. Der unzureichende Winkel führt leider zu einer unregelmäßigen Oberfläche im Bereich der Rippen. Sonst klappt es recht gut. Die 2 Nasen-Halbrippen sollten auch 0,5 mm nachjustiert werden. Die Beplankung läßt sich nur mit viel Kraft aufziehen und die Kontur der Rippen zeichnet sich etwas ab.

Problematisch ist das Setzen der Vollnieten. Ich habe Schwierigkeiten den Kopf ( shop head ) gerade hin zu bekommen. Meistens ist er etwas seitlich versetzt. Laut Fehlerliste deutet das auf einen zu langen Niet ( dieser sollte im Rohzustand 1,5 x Durchmesser heraus ragen ) oder das Bohrloch ist zu groß ( ja hat viel Luft und kippelt ) Die Zange selbst ist auf einer Maschiene absolut plan geschliffen. Bin etwas ratlos...

Das Gerüst ist schnell vernietet. Die Rippen müssen teilweise kräftig nachgebogen werden. Sie haben etwa 80 statt der erforderlichen 90 Grad. Leider hätte auch der Holm etwas "mehr" vertragen. Der unzureichende Winkel führt leider zu einer unregelmäßigen Oberfläche im Bereich der Rippen. Sonst klappt es recht gut. Die 2 Nasen-Halbrippen sollten auch 0,5 mm nachjustiert werden. Die Beplankung läßt sich nur mit viel Kraft aufziehen und die Kontur der Rippen zeichnet sich etwas ab.

Problematisch ist das Setzen der Vollnieten. Ich habe Schwierigkeiten den Kopf ( shop head ) gerade hin zu bekommen. Meistens ist er etwas seitlich versetzt. Laut Fehlerliste deutet das auf einen zu langen Niet ( dieser sollte im Rohzustand 1,5 x Durchmesser heraus ragen ) oder das Bohrloch ist zu groß ( ja hat viel Luft und kippelt ) Die Zange selbst ist auf einer Maschiene absolut plan geschliffen. Bin etwas ratlos...

die Rippen an der Nasenbeplankung sind zu eng... alles paßt nur mit Gewalt...für deie nächsten passe ich Rippe etwas an und ----> paßt

hier leider nicht, aber man bekommt es hingezogen...

trotzdem wäre mir etwas mehr Präzision lieber, es müßten ja nur die Winkel SC013 besser passen

trotzdem wäre mir etwas mehr Präzision lieber, es müßten ja nur die Winkel SC013 besser passen

Geschrieben von Admin

in Kap.04 Klappen rechte Tragfläche

um

19:51

| Kommentare (0)

| Trackbacks (0)

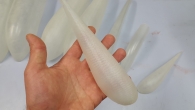

Verlängerung für die Nietzange ( 2 Stunden )

Sonntag ist "Großbasteltag"

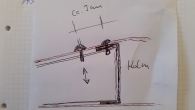

Als erstes mache ich mich an die Verlänerung für die Nietzange, die ich schon lange drehen wollte. Die Drehbank ist ja eh gerade eingestellt. Damit gelingt das fummelige Nieten der klitzkleinen Rippchen der Klappen. Die Spitze ist so bemessen, dass die Nieten gerade noch gegriffen werden. Länge ca. 2 cm

Als erstes mache ich mich an die Verlänerung für die Nietzange, die ich schon lange drehen wollte. Die Drehbank ist ja eh gerade eingestellt. Damit gelingt das fummelige Nieten der klitzkleinen Rippchen der Klappen. Die Spitze ist so bemessen, dass die Nieten gerade noch gegriffen werden. Länge ca. 2 cm

Samstag, 18. März 2017

Tooltime ( 5 Stunden )

An einigen Stellen in der Bauanleitung wird beschrieben, dass man für die Montage von Senkkopfnieten oder Nietmuttern das Material senken soll. Das ist grundsätzlich richtig, jedoch dürfen dünne Bleche nicht gesenkt werden! Das Material würde zu sehr geschwächt. Bei den verwendeten Durchmesser ( 3 bis 5 mm ) müssen Bleche unter 1 mm ( 0,04" ) gestanzt werden. Dazu kann man "dimple sets" kaufen....leider nicht im Baumarkt um die Ecke. Karol dreht mir ein Set auf meiner kleinen Drehbank.

Das Set funktioniert gut. Leider habe ich jedoch die falschen Nietmuttern gekauft. Der Spannbereich paßt nicht.

Das Set funktioniert gut. Leider habe ich jedoch die falschen Nietmuttern gekauft. Der Spannbereich paßt nicht.

Das ist viel zu dünn zum Senken ( spanend ), auch wenn es so lappidar in der Anleitung steht. Bei den relevanten Durchmessern mußt eigentlich alles unter 1 mm Materialstärke gestanzt werden.

Donnerstag, 16. März 2017

Flugstunden statt Bastelstunden

Gerstern war ich Fliegen statt Bauen. Allerdings sind die bestellten Nietmuttern gekommen. Die Qualität ist top! und 14 € für 100 Stück geht i.O. Befestigt werden sollen damit teilweise die Randbögen um den Zugang zu Beschlägen und z.B. dem Trimmservo zu vereinfachen. Blöderweise habe ich noch keine akzeptable Quelle für Aluminiumschrauben gefunden. Den Preis von 1,40€ für ne Schraube M4x10 finde ich völlig überzogen. Tipps???

Mittwoch, 15. März 2017

Vorbereiten der Klappenteile ( 2 Stunden )

Während ich auf die Lieferung der Nietmuttern warte und die GFK Teile weiter aushärten, mache ich mich an die Klappen der Tragflächen. Ich werde wohl erst alle Teile vorbereiten und anschließend alle 4 Klappen montieren.

Geschrieben von Admin

in Kap.04 Klappen rechte Tragfläche

um

00:00

| Kommentare (0)

| Trackbacks (0)

Sonntag, 12. März 2017

Aufräumen und Trimmen der GFK Teile ( 2 Stunden )

Wäre ich richtig klever gewesen, hätte ich gestern Abend noch ne Schicht GFK über die angehärteten GFK Teile gezogen. Dann hätte ich weniger Arbeit beim Spachtel/Schleifen. Andererseits sind die Teile recht klein. Das ist trotzdem nicht so schlimm. Was ich aber gleich morgens mache ist das Trimmen der Teile. Noch kann man einfach mit einem scharfen Cuttermesser an den Plastik-Teilen entlangfahren.

Anschließend wird die Sauerei beseitigt. Alles ist klebrig und überall schwirren Glasfasern rum.

Nachmittags gehts zum Flugplatz. Flugstunde 8 und 9 zaubern mir ein breites Grinsen ins Gesicht und machen, dass ich um 8:30 Uhr ins Bett falle und sofort einschlafe.... eine Landung, zwei Landungen.... zwanzig Landungen.

Anschließend wird die Sauerei beseitigt. Alles ist klebrig und überall schwirren Glasfasern rum.

Nachmittags gehts zum Flugplatz. Flugstunde 8 und 9 zaubern mir ein breites Grinsen ins Gesicht und machen, dass ich um 8:30 Uhr ins Bett falle und sofort einschlafe.... eine Landung, zwei Landungen.... zwanzig Landungen.

Samstag, 11. März 2017

Abformen der Randbögen ( 4,5 Stunden )

Die mitgelieferten Randbögen für Seiten- und Höhenleitwerk sind völlig o.k.

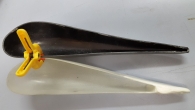

Wenn, dann könnte man etwas über die Kappe für das Seitenleitwerk meckern. Das Teil wirkt etwas überdimensioniert... siehe Foto.

Weil ich aber gerne mal wieder so richtig Rumsauen möchte beschließe ich alle Plaste-Teile abzuformen. Glasgewebe (Köper) und Harz habe ich noch mehr als genug übrig.

Wenn, dann könnte man etwas über die Kappe für das Seitenleitwerk meckern. Das Teil wirkt etwas überdimensioniert... siehe Foto.

Weil ich aber gerne mal wieder so richtig Rumsauen möchte beschließe ich alle Plaste-Teile abzuformen. Glasgewebe (Köper) und Harz habe ich noch mehr als genug übrig.

Freitag, 10. März 2017

Trimmklappe Höhenruder ( 2 Stunden )

Nicht wirklich kompliziert.... Die Teile wurden beim Höhenruder gleich mit vorbereitet. Aufpassen muß man hier auf verzugsfreies Arbeiten, da es bei dem kleinen Teil keine innere Struktur gibt.

Next Step ..... Landeklappen und Querruder....

oder ich mach mich an die Randbögender der Leitwerke.... GFK wäre leicht und schick... außerdem leichter zu lackieren

Next Step ..... Landeklappen und Querruder....

oder ich mach mich an die Randbögender der Leitwerke.... GFK wäre leicht und schick... außerdem leichter zu lackieren

Beplankung Höhenruder fertigstellen ( 2,0 Stunden )

Der Rest vom Höhenruder war easy.

Was noch mal spanned war, waren die Vollnieten. Nach einigem Probieren klappt es gut. Die umgebaute Rohrzange hat genug Kraft für die kleine Mini-Nieten.

Was noch mal spanned war, waren die Vollnieten. Nach einigem Probieren klappt es gut. Die umgebaute Rohrzange hat genug Kraft für die kleine Mini-Nieten.

Donnerstag, 9. März 2017

Montage Höhenruder ( 3 Stunden )

Die Montage des Höhenruders klappte gut. Bis auf 2 Löcher, von denen ich aber wußte, dass sie nie passen, lief alles glatt. Bei der Nasenbeplankung mußte ich zum ersten mal auf Spanngurte zurück greifen.

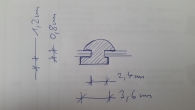

Versuche mit meiner selbstgebastelten Vollnietzange liefen so mittelgut. Nach dem letzten Nachschleifen ist die Mulde für das Köpfchen ( ja Köpfchen.... die A3 Vollnieten sind winzig... nur 2,24 mm Durchmesser) zu groß. Das mit dem Quetschen klappt super aber der Kopf liegt nicht plan auf. Da muß ich nochmal 0,05 mm abschleifen.

Versuche mit meiner selbstgebastelten Vollnietzange liefen so mittelgut. Nach dem letzten Nachschleifen ist die Mulde für das Köpfchen ( ja Köpfchen.... die A3 Vollnieten sind winzig... nur 2,24 mm Durchmesser) zu groß. Das mit dem Quetschen klappt super aber der Kopf liegt nicht plan auf. Da muß ich nochmal 0,05 mm abschleifen.

Mittwoch, 8. März 2017

innere Teile für Höhenruder vorbereiten ( 3,5 Stunden )

Mir ist aufgefallen, dass ich etwas anders vorgehen als z.B. die Australier. Häufig wird erst Alles probeweise zusammen gebaut, dann zerlegt und die Teile einbaufertig gemacht. Ich hingegen mache erst alle Teile komplett und inklusive Grundierung fertig. Dann wird mit einer Unmenge Clecos montiert. Sollte es passen könnte dann gleich genietet werden. So weit die Theorie. Zumindest beim Höhenleitwerk hat das nicht geklappt. Wie oft hatte ich das wieder auseinander???

Noch ein Wort zu den Clecos..... Es hat sich bewährt davon reichlich zu benutzen und diese immer sukzessive durch Nieten zu ersetzen. Außerdem erspart man sich viele Probleme, wenn man mit dem Vernieten so lange wie möglich wartet. D.h. so viel wie möglich mit den Clecos machen und erst im letzten Augenblick durch Nieten austauschen. So paßt alles viel besser zusammen, weil sich z.B. Toleranzen nicht summieren. Und wenn mal wirklich was nicht paßt, erspart man sich das mühselige "Entnieten" ....

Noch ein Wort zu den Clecos..... Es hat sich bewährt davon reichlich zu benutzen und diese immer sukzessive durch Nieten zu ersetzen. Außerdem erspart man sich viele Probleme, wenn man mit dem Vernieten so lange wie möglich wartet. D.h. so viel wie möglich mit den Clecos machen und erst im letzten Augenblick durch Nieten austauschen. So paßt alles viel besser zusammen, weil sich z.B. Toleranzen nicht summieren. Und wenn mal wirklich was nicht paßt, erspart man sich das mühselige "Entnieten" ....

Montag, 6. März 2017

Fertigstellung Höhenleitwerk ( 3 Stunden )

Das Höhenleitwerk ist fertig, aber es hat nochmal 3 Stunden gedauert.

Nachdem die für die Kabelverlegung entfernte obere Beplankung wieder drauf war, wurde die Nasenbeplankung angepaßt und mit Clecos befestigt. Eigentlich hätte ich jetzt vernieten können. Ich habe auch ernsthaft darüber nachgedacht, mich aber dann doch entschieden, die Nasen-Beplankung noch mal zu entfernen und die Kontaktfläche der Beplankung auch von der zweiten Seite zu grundieren. Das eigentliche Vernieten dauert nur 1 Stunde. Dabei werden die Clecos abwechselnd durch Nieten ersetzt.

Leider hat sich ICP nicht auf die Anfrage gemeldet. (Siehe Probleme vom 02.03.2017) Das Problem wurde aber nach Rücksprache mit anderen Betroffenen, durch Versetzen der entsprechenden Löcher in den Rippen gelöst.

Nachdem die für die Kabelverlegung entfernte obere Beplankung wieder drauf war, wurde die Nasenbeplankung angepaßt und mit Clecos befestigt. Eigentlich hätte ich jetzt vernieten können. Ich habe auch ernsthaft darüber nachgedacht, mich aber dann doch entschieden, die Nasen-Beplankung noch mal zu entfernen und die Kontaktfläche der Beplankung auch von der zweiten Seite zu grundieren. Das eigentliche Vernieten dauert nur 1 Stunde. Dabei werden die Clecos abwechselnd durch Nieten ersetzt.

Leider hat sich ICP nicht auf die Anfrage gemeldet. (Siehe Probleme vom 02.03.2017) Das Problem wurde aber nach Rücksprache mit anderen Betroffenen, durch Versetzen der entsprechenden Löcher in den Rippen gelöst.

Sonntag, 5. März 2017

Verkabelung Höhentrimmung ( 2 Stunden )

Wo schon mal das HLW wieder halb auseinander gebaut ist, mache ich mich gleich an die Verkabelung der Trimung.

Die Anleitung dafür muß man sich an 3 verschiedenen Stellen zusammen suchen, aber es geht. Bevor gebohrt wird, alles 10 mal checken. Ich hoffe nur es waren nicht 11 mal nötig....

Puhhh.... 2 Stunden für 1,50m Kabel.... das darf man gar Keinem erzählen. Aber es soll ja ordentlich werden. An das Kabel kommt man später nicht mehr ran. Wäre blöd, wenn sich da was durchscheuert....

Die Anleitung dafür muß man sich an 3 verschiedenen Stellen zusammen suchen, aber es geht. Bevor gebohrt wird, alles 10 mal checken. Ich hoffe nur es waren nicht 11 mal nötig....

Puhhh.... 2 Stunden für 1,50m Kabel.... das darf man gar Keinem erzählen. Aber es soll ja ordentlich werden. An das Kabel kommt man später nicht mehr ran. Wäre blöd, wenn sich da was durchscheuert....

Kopfzerbrechen (3 Stunden )

Eigentlich ist alles ganz einfach und dann doch wieder nicht. Wenn an CNC gefertigen Bauteilen was nicht paßt oder spiegelverkehrt ist kommt man doch ganz schön Grübeln, sucht den Fehler bei sich. ( Außer man hat ein Ego wie Trump ) Doch in diesem Fall scheint es wirklich man ein kleiner Fehler in der Fertigung zu sein. Das Ganze hat mich inklusive Recherchen ca. 2 Stunden gekostet. Am Ende habe ich das 3. Loch gebohrt und fertig.

das Loch ist auf der falschen Seite... und nein es ist nichts falsch zusammengebaut, das habe ich 10 mal überprüft

Samstag, 4. März 2017

Verstärkung für die HLW Beplankung ( 1 Stunde )

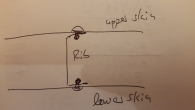

Heute werde ich einen bewährten Tipp aus Australien umsetzen. Im äußeren Bereich ist die Nasenbeplankung ohne jede Unterstützung vernietet. Der vordere Sparren ist kürzer als der Hintere. Im Anschluss sollen kleine Alu Winkelprofile mit vernietet werden. Das Material dazu habe ich aus den Ausschnitten für die Flächentanks gewonnen.

Freitag, 3. März 2017

Beplankung Höhenruder vorbereiten ( 2,5 Stunden )

Leider keine Antwort von ICP.... o.k. es war ein Freitag...

Also mache ich noch ne kleine Denkpause und erstmal was anderes.

Langsam gewöhnt man sich an das Prozedere. Löcher vorsichtig entgraten, auf keinen Fall zu viel! Kanten von groben Unregelmäßigkeiten befreien (sonst kommt der Entgrater später ins Stottern). Kanten mit dem Handengrater entgraten und dann nochmal mit dem Scotch Brite Wheel bearbeiten. Fertig....

Naja fast.... jetzt noch die zu grundierenden Kontakt-Flächen mit dem Schleifschwamm bearbeiten, entfetten und grundieren.

Sicher fällt bei den Bildern das Fehlen der undefinierten schwarzen Grundierung auf. Der von ICP in einer weitgehend unbeschrifteten Dose mitgelieferte, undefinierte Primer hat mein Misstrauen erregt. Erstens ist er bereits abgelaufen und zweitens rubbelt er sich erstaunlich leicht von einigen durch ICP bereits vorgefertigte Teile ab. Auch wenn es zusätzlichen Aufwand und Kosten verursacht, möchte ich den Korrosionsschutz durch einen hochwertigen Alu-Primer realisieren. Zur Sicherheit habe ich darüber natürlich mit meinem Stückprüfer gesprochen und das Datenblatt eingereicht.

Also mache ich noch ne kleine Denkpause und erstmal was anderes.

Langsam gewöhnt man sich an das Prozedere. Löcher vorsichtig entgraten, auf keinen Fall zu viel! Kanten von groben Unregelmäßigkeiten befreien (sonst kommt der Entgrater später ins Stottern). Kanten mit dem Handengrater entgraten und dann nochmal mit dem Scotch Brite Wheel bearbeiten. Fertig....

Naja fast.... jetzt noch die zu grundierenden Kontakt-Flächen mit dem Schleifschwamm bearbeiten, entfetten und grundieren.

Sicher fällt bei den Bildern das Fehlen der undefinierten schwarzen Grundierung auf. Der von ICP in einer weitgehend unbeschrifteten Dose mitgelieferte, undefinierte Primer hat mein Misstrauen erregt. Erstens ist er bereits abgelaufen und zweitens rubbelt er sich erstaunlich leicht von einigen durch ICP bereits vorgefertigte Teile ab. Auch wenn es zusätzlichen Aufwand und Kosten verursacht, möchte ich den Korrosionsschutz durch einen hochwertigen Alu-Primer realisieren. Zur Sicherheit habe ich darüber natürlich mit meinem Stückprüfer gesprochen und das Datenblatt eingereicht.

Donnerstag, 2. März 2017

Frust .... ( 1 Stunde )

Eigentlich sollte jetzt schwuppdiwupp das Höhenleitwerk beplankt werden. Das hat leider nicht geklappt. Egal wie rum man es dreht und wendet, an jeder einzelnen Rippe will das vorderste Loch nicht zur Beplankung passen. Das gilt für alle Rippen auf der Ober- und Unterseite. Sonst paßt alles super. Trotzdem kann ich das so nicht vernieten. Der Versuch das probeweise mit Clecos in Form zu zwängen hat nur zu einem völlig verspanntem Teil geführt. So wird das nix.... Ich wende mich also an den technischen Support von ICP.... mal sehen, was die sagen...

Mittwoch, 1. März 2017

Bleche für das HLW vorbereiten ( 2,5 Stunden )

wie gehabt.... vorsichtig entgraten, entfetten, anschleifen, nochmal entfetten und dann kommt der Primer drauf....

(Seite 1 von 1, insgesamt 28 Einträge)